进入21世纪,中国经济发展全面进入快车道,汽车走进千家万户。在拉动内需的背景下,中国成为世界上最大的汽车生产国,同时也是世界最具潜力的汽车消费市场。中国本土汽车产业经过20多年高速的增长,近年来,随着汽车产品的不断升级换代和消费细分市场不断完善,汽车消费市场竞争日渐激烈。坚持降本、提质、增效是整车制造企业在竞争中脱颖而出的法宝。新车产品为了快速抢占市场份额,不断压缩上市周期,达成更高的质量标准,并且适应产能迅速爬坡的需求,这离不开先进生产制造工艺强有力的支撑。对冲压生产而言,提升生产效率和保持制件品质稳定显得尤为重要,因此越来越多的整车厂规划导入了大型高速冲压生产线。

大型汽车冲压生产线压力机主要有3种形式:机械式压力机线、伺服式压力机线和混合式压力机线。冲压线制件搬运方式主要有3种:普通机器人自动化线,横杆式高速机械手线和伺服高速线等。本文研究基于双臂式横杆机械手搬运方式的伺服压力机线对模具工艺、结构设计的要点和厂内调试和提速生产的差异化策略方案。

2,模具设计要点

高速线模具设计的差异主要体现在制件搬运方式对模具结构的影响。普通自动化线机器人的运动轨迹可调,灵活度较高,对模具结构设计的约束较小;而高速冲压线制件搬运过程中,横杆及端拾器轨迹按照设定好的轨迹运动,并且机械手的运动轨迹和压力机的运动轨迹存在某种规律的同步性,因此在模具结构设计时必须考虑横杆及端拾器在运动过程中与模具冲压过程的干涉。为了提升自动化冲压线节拍,节省模具现场调试时间以及减少模具返修加工,在设计阶段校核自动化干涉曲线显得尤为重要。

2.1 干涉曲线校核的对象

自动化生产中,制件通过连接在横杆上的端拾器锻造从第一个工位搬运到下一个工位,这一过程重复至最后一个工位。自动化干涉曲线的校核是指端拾器在进入、取件、放件和退出的整个过程,横杆与上模、端拾器与下模、制件与下模可能存在干涉的风险。主要校核的工况包括以下4种工况:

①上料手进入过程与下模在同步运动中的干涉确认;

②上料手在退出过程与上模在同步运动中的干涉确认;

③下料手在进入过程与上模在同步运动中的干涉确认;

④下料手在退出过程与下模在同步过程的干涉确认。为了保证生产过程自动化搬运的准确需要对每种工况的曲线单独校核。

2.2 干涉曲线校核方法

本章节以门内板冲压生产中某一工序上料手干涉曲线校核为例,简单介绍干涉曲线校核方法。模具结构设计完成后,根据工序件成型深度和模具有效开口高度预选导入13SPM的干涉曲线进行检核。

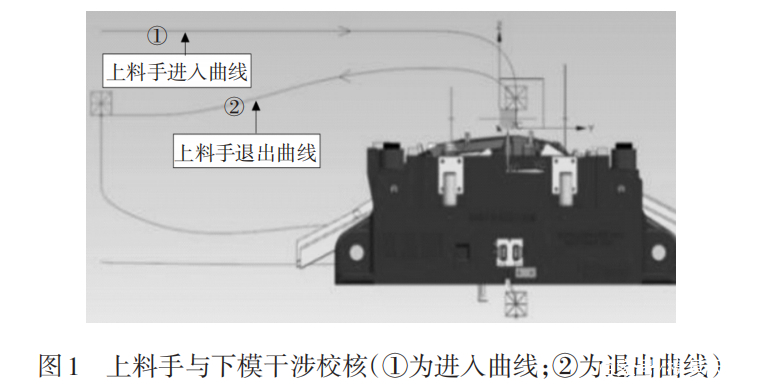

(锻造1)上料手进入过程与下模干涉校核方法(见图1):显示下模和干涉曲线,上料过程需要带着板件进入,在确认运动过程最高风险点的时候通常选择板件最低点及最远点,将干涉曲线基点分别定义在风险点位置,确认上料手进入曲线与下模最高点的最小距离。若最小距离≥30mm,满足安全要求;若最小距离<30mm,存在干涉风险,这种情况需要重新校核,可以选取SPM更低的曲线进行校核或者模具结构优化后重新校核,只到满足设计要求为止。

(2)上料手退出过程与下模干涉校核方法于上面校核方法一致,由于退出过程不带制件,只需要将基准点定于在端拾器最低点及最远点进行校核即可。

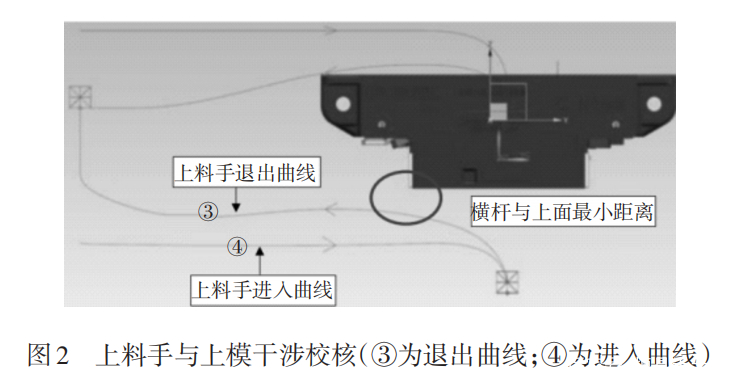

(3)上料手退出过程与上模干涉校核方法(见图2):显示上模和干涉曲线,确认上模最低点与横杆运动中最小距离,若最小距离≥50mm,满足安全要求;若最小距离<50mm,存在干涉风险,这种情况下需要重新校核,可以选取SPM更低的曲线进行校核或者模具结构优化后重新校核,只到满足设计要求为止。

3模具厂内调试要点

模具结构设计阶段通过自动化干涉曲线校核后,回厂匹配主线调试阶段需要实施差异化的调试策略。一方面,回厂匹配自动化调试需要进一步验证设计的一致性;另一方面,制件定位器及制件检测器的布置上对整线生产稳定性方面需要逐步调试优化。

3.1 同步排干涉

高速线横杆的运动曲线一旦选定,那么横杆的运动轨迹基本是固定的,所以端拾器制作时必须按照设计时选定的曲线轨迹状态进行端拾器吸盘布置和制作。端拾器制作完成后,需要分别对上下模的干涉进行确认,验证设计的准确性,这一步在现场调试中非常重要。否则一旦发生干涉,将对模具和横杆设备带来严重的损坏。

通常先对下模干涉进行确认,带件分别确认上下锻造工序在进入过程和退出过程与下模的干涉情况,要全面判断横杆、端拾器、制件与模具的干涉情况。与下模的干涉排除后,最后再排除与上模的干涉。在整线自动化生产过程中,横杆运动和压力机滑块的运动存在某种关联的同步运动,因此在确认横杆与上模干涉的时候需要在微速同步状态下进行确认。主要确认横杆与上模最低点的距离是否满足安全要求。

3.2 制件定位器的设置

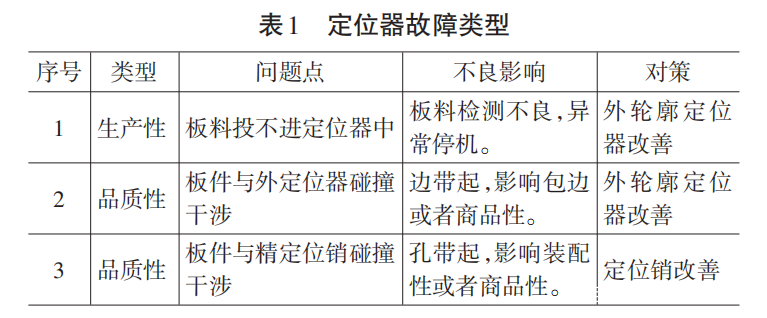

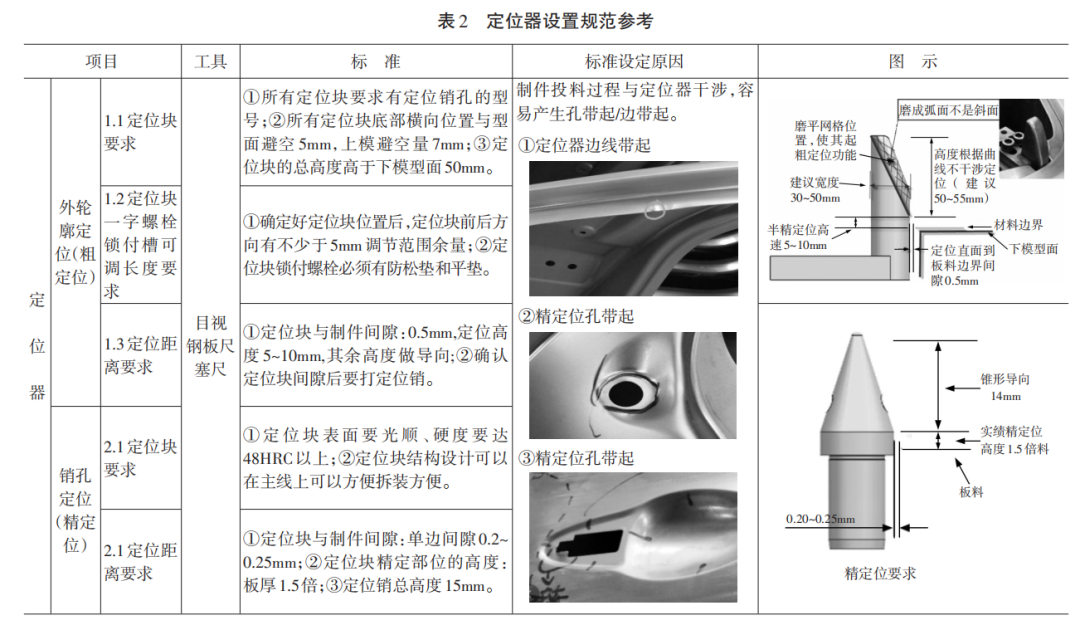

制件在高速搬运过程中,通常不允许做额外的调整动作,基本到了投料点就抛出。工序件必须精确导进准确的位置,才能保证制件品质和满足自动化生产的要求,这对制件在模具上的定位系统要求较高。目前,制件精度要求越来越高,后工序件定位采用外轮廓粗定位与销孔精定位的组合定位方式。机械手把制件投入外轮廓粗定位,然后靠粗定位器导入精定位。在批量提速生产过程中,常见问题点如表1所示。

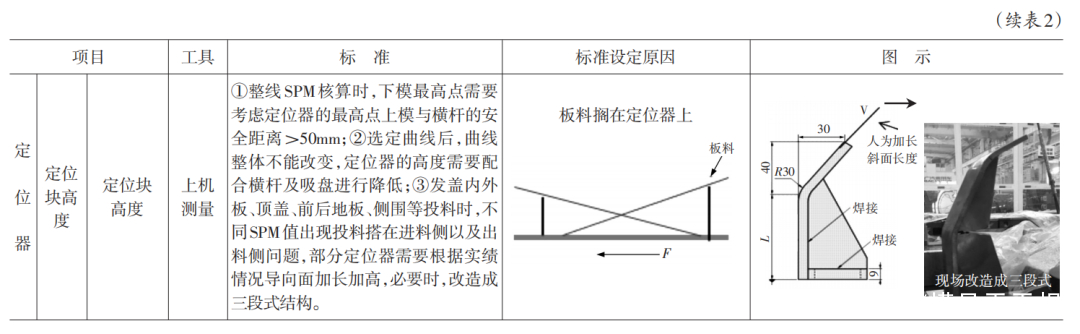

为了解决在高速自动化生产过程中遇到的上述不良问题点,制件定位器相对普通自动化生产线的模具需要做差异化的对策。经过一个车型的不断调试验证和改善,最终整理出定位器的设计规范参考如表2所示。

3.3 制件检测器的设置

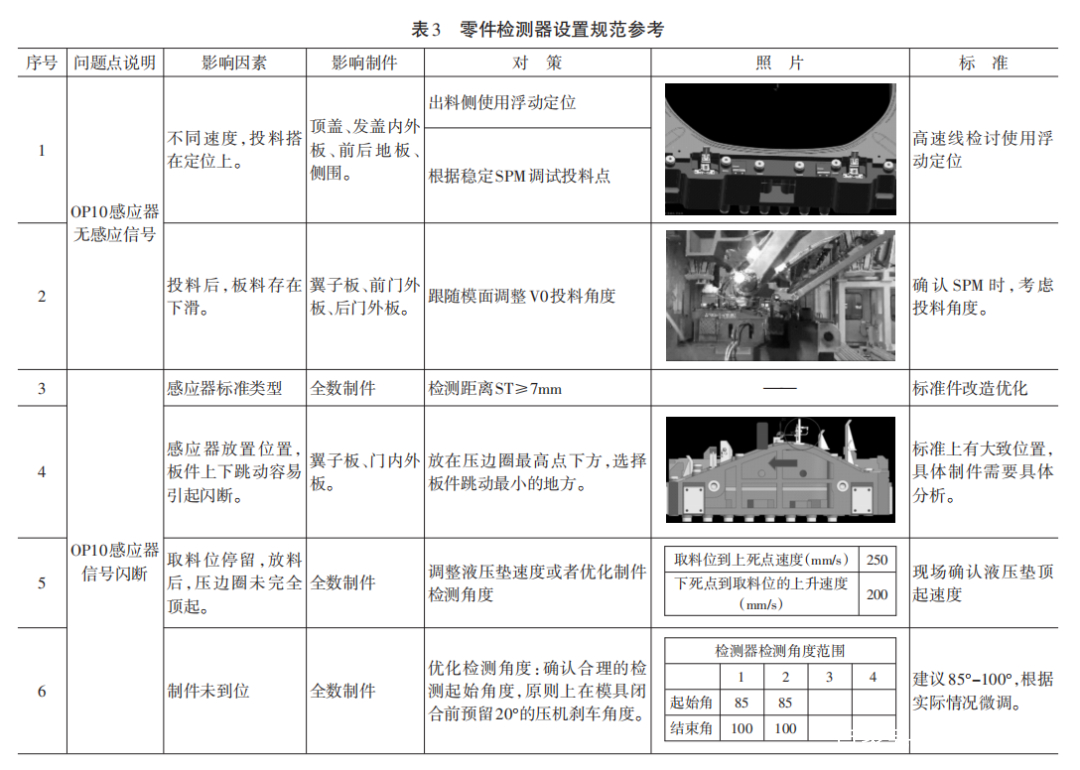

制件检测信号是连接设备和模具的唯一窗口,是锻造自动化生产的安全保障,同时制件检测器设置的合理性对生产稳定性的影响很大,生产不良故障主要集中在OP10拉伸上,后工序发生不良故障的影响较小。制件检测器的生产故障一部分可以在模具设计阶段进行规避,大多数情况在批量自动化生产的过程中暴露出来,需要根据现场实际情况进行调试确认。生产过程中制件检测器影响包括检测器无感应信号、检测器信号闪断这两种情况。针对以上不良总结出以下设置规范参考如表3所示。

4 模具生产提速要点

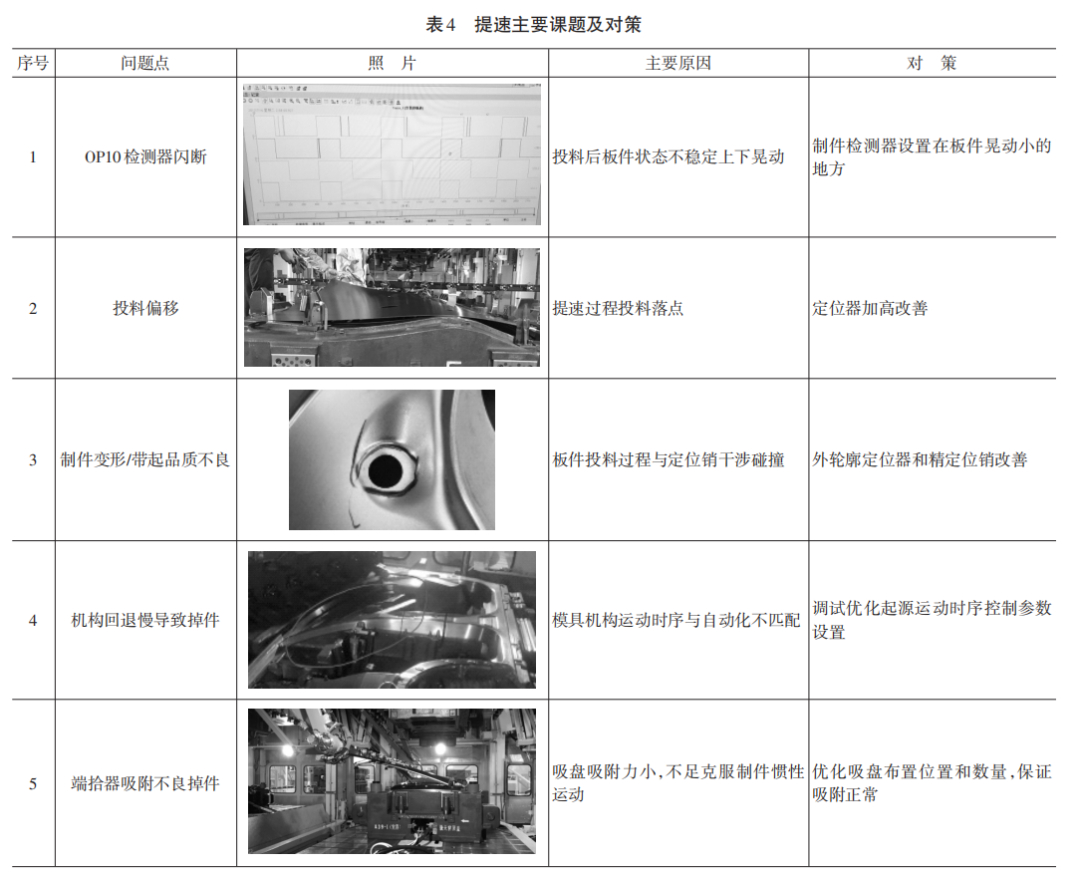

在冲压生产过程中,确保模具各类机构的动作时序与自动化设备需要同步匹配,将模具和设备匹配磨合到最佳的状态,生产线才能发挥最大的效率。在提速后陆续暴露出来很多问题,需要对每类问题点进行分析、对策以及总结才能更好的避免后续出现同样的问题点。这里将生产提速中遇到的主要课题及对策总结如表4所示。

5 结束语

随着高速冲压生产线技术越来越成熟,冲压生产锻造在提升产品质量的同时追求更高的生产效率,行业内应用实例越来越多。模具和设备的匹配程度要求越来越高,在模具设计阶段如何提前规避风险,从源头破解困境;在模具调试阶段快速如何有效应对各种模具在生产过程及制件品质提升的课题,缩短模具调试周期,给相关从业人员带来了更大的考验。本文基于高速自动化冲压生产线在模具设计、厂内匹配调试及生产过程遇到的问题进行经验总结,同时希望能给后续新车型和调试提供参考。