近年来,随着计算机技术和数值模拟分析技术在塑性加工中的应用和发展,人们相应提出了数字化精锻成形的概念。数字化精锻的内涵主要包括精密塑性加工工艺、数值模拟仿真(CAE)技术,精密塑性加工模具CAD/CAM 技术和精密测量技术。

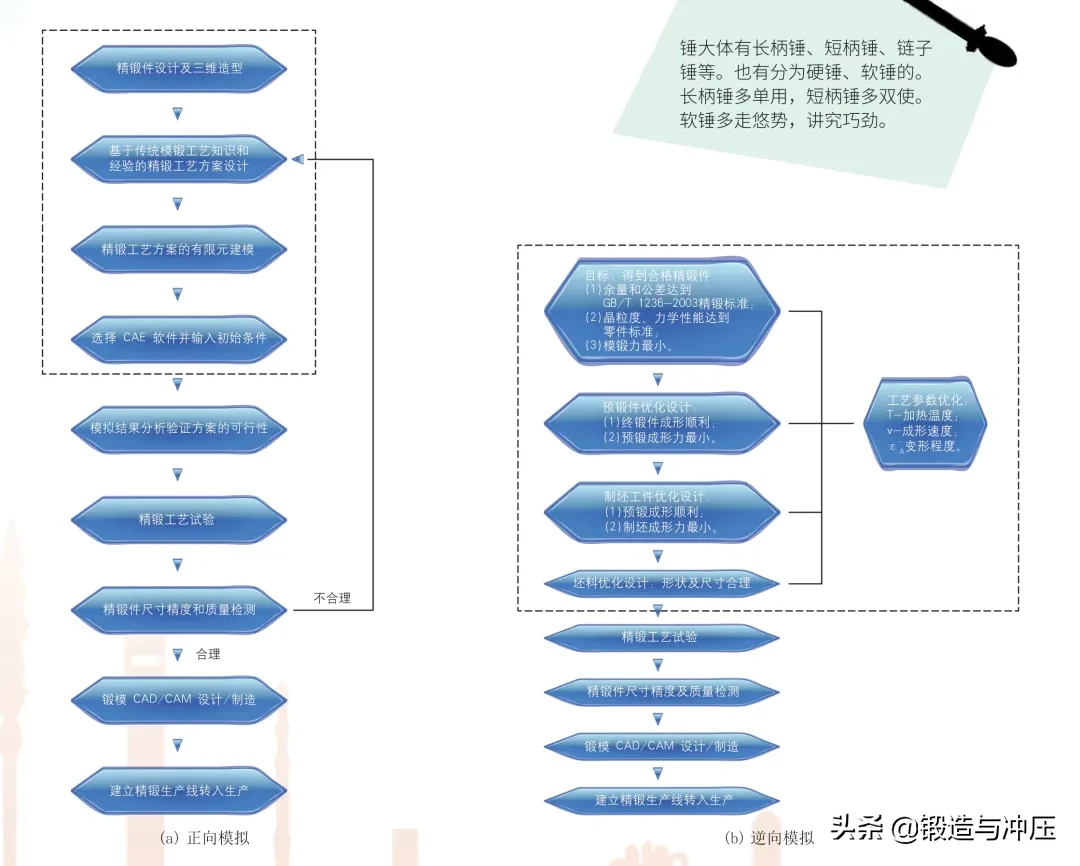

基于数值模拟技术为平台的思路,现将数字化精锻成形技术分为正向模拟为平台的数字化精锻成形技术和逆向模拟为平台的数字化精锻成形技术,相应的程序框图如图1 所示。

正向模拟及其实施步骤与方法

图1(a)所示为以正向模拟CAE 为平台的数字化精锻成形的基本思路和步骤大致为:

图1 数字化精锻成形CAE 框图

⑴采用UG 或PRO/E 软件对需要加工的零件进行三维造型。

⑵针对零件的几何形状特点和材料特性,基于传统的塑性加工工艺和经验提出若干个锻造工艺方案。

⑶针对所要加工的零件建立数值模拟模型,如有限元模型。

⑷选择合适的模拟软件分别对所提工艺方案进行模拟分析,并根据分析结果,从中选择较优的工艺方案和工艺参数。

⑸以上述工作为基础,选择合适的CAD/CAM 软件实现模具的结构设计,数字化建模与数字化制造即数控加工。

⑹采用数控塑性加工设备和模具实现零件产品的精锻生产。

⑺采用三坐标测量仪或其他测量仪器对所生产的零件进行尺寸精度与表面粗糙度的精密测量,并将测量结果反馈到入口处,是保持既定的工艺方案和工艺参数还是需要修改工艺方案和工艺参数。

逆向模拟及其实施步骤与方法

图1(b)所示为以CAE 为平台的逆向模拟数字化精锻成形的基本思路。下面按照框图的顺序就如何实现精锻成形的优化步骤与方法作出较为深入的阐述。

⑴获得合格精密锻件的优化设计。主要目标有三点:1)所得到的锻件余量和公差达到相应的国标中精密级技术指标,主要靠锻模的精度来保证;2)所得精密锻件的晶粒度及微观组织和力学性能指标达到零件的性能指标,主要靠工艺参数的优化来保证;3)模锻成形力最小,主要靠终锻时金属流动距离短和流动顺序合理来保证,进而通过预锻件的优化设计来实现,而对于闭式精锻则依靠采用分流锻造技术来保证。

⑵预锻件的优化设计。主要目标有两点:1)所设计的预锻件在终锻时成形顺利,其设计方法是预锻件的形状要同终锻件形状相似,加大过渡圆角和模锻斜度,对于带工字形断面的锻件和枝叉类锻件应遵循前面所论述的原则,这样的设计也兼顾了制坯工件的设计;2)预锻成形力最小,仍然是以金属流动距离短和流动顺序合理来实现,当预锻为开式模锻时很容易保证,但为闭式预锻时也应采取分流锻造技术来保证。锻件

⑶制坯工件的优化设计。主要目标有两点:1)所设计的制坯工件预锻时成形顺利;2)制坯成形力最小。其设计方法是,应使制坯工件放入预锻模膛中定位准确、外轮廓与预锻模膛内壁间的间隙均匀;尽可能设计成以镦粗的方式成形。

⑷坯料的优化设计。主要目标是,坯料的形状及尺寸的合理配置。如前所述,制坯主要有开式镦粗及闭式镦粗、辊锻及楔横轧、正向挤压等方式,只要遵循相应的工艺准则及计算方法得到原毛坯即坯料尺寸即可。

按照这种逆向模拟得到优化的精锻工艺方案,进行工艺试验及实际生产的工艺顺序是:坯料→加热→制坯→预锻→终锻→切边、冲孔。通过应用实例表明,所得锻件成形饱满,轮廓清晰。进而表明,其优化工艺方案实现了锻件几何形状的准确控制即所谓的控形。

⑸工艺参数的优化。主要目标是实现温度T、成形速度v、变形程度εA 三个关键模锻工艺参数的合理选择及配置即优化。通过工艺参数的优化可确保铝合金精密锻件微观组织及力学性能达到零件的相应技术要求,即实现锻件质量的控制,即控质。

⑹采用有限元方法及DEFORM-3D 软件,按照坯料至精密锻件的顺序,对所分析设计的工艺方案进行模拟,模拟时以前述工序模拟的结果作为后一道工序模拟的输入信息。以此,对所设计的优化方案进行验证。

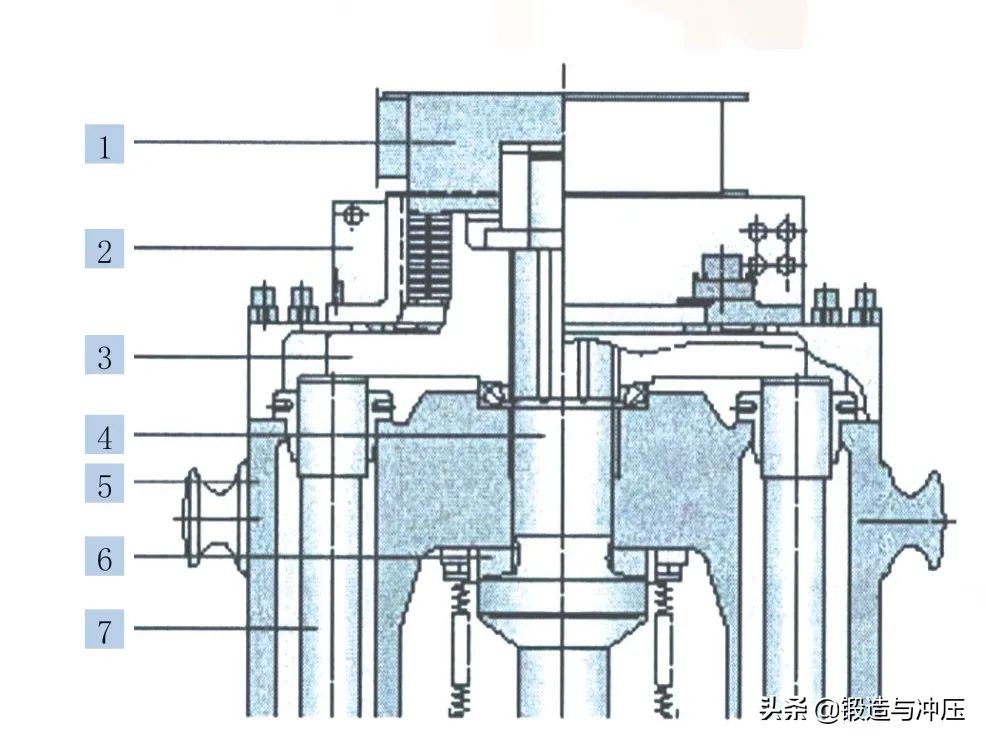

直驱式电动螺旋压力机是电动螺旋压力机的最新发展,其基本结构及原理如图2所示,它由冷却电机1、主电机定子2、转子3、螺杆4、上横梁5、推力轴承6 和拉杆7 等主要零部件组成。主电机定子2 固定在上横梁5 的上面,主电机转子3 固定在飞轮外圆柱面上,带有转子3 的飞轮与螺杆4 固定为一体,其余结构与非直驱式电动螺旋压力机相同。主电机2、3 正反通电时,与飞轮为一体的转子3 在磁场作用下作正反快速旋转,带动螺杆4 以相同的速度正反旋转,进而带动滑块向下与向上往复运动,从而实现模锻成形功能。

图2 直驱式电动螺旋压力机驱动系统

基于上述原理,武汉新威奇科技有限公司于2016 年研制成公称压力为5MN 的J58ZK-500 型直驱式电动螺旋压力机,其样机如图3 所示。

图3 J58ZK-500 型直驱式电动螺旋压力机样机

直驱式电动螺旋压力机与非直驱式电动螺旋压力机比较,因传动链更短,所以结构更加紧凑,传动效率更高,节能省电效果更好;滑块行程次数和生产效率更高,总体性能更加先进。锻件

伺服液压机

针对铝合金锻造温度范围窄,通常不超过100℃的特点,采用成形速度即工进速度较快且可在一定的范围内可变的伺服液压机最为合适。根据这一需求,武汉新威奇科技有限公司开始研制Y68SK 型高性能精锻伺服液压机,使用液压站采用泵控伺服技术,通过对泵的转矩与转速的精确控制,实现流量和压力精确控制,克服了传统阀控伺服系统高压节流产生的油温升高过快的问题,达到节能省电的效果,同时降低系统油温,最高节能率达70%,平均节能率达30%。

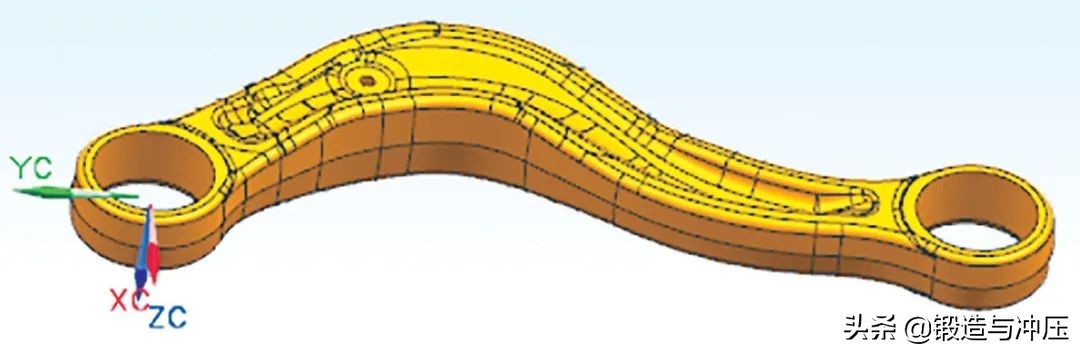

HS7 后上控制臂零件三维实体造型如图4 所示。

图4 HS7 后上控制臂零件三维造型

制定的后上控制臂小飞边精锻工艺流程为:下料→加热→弯曲→小飞边精锻终成形→切边→冲孔→校正。

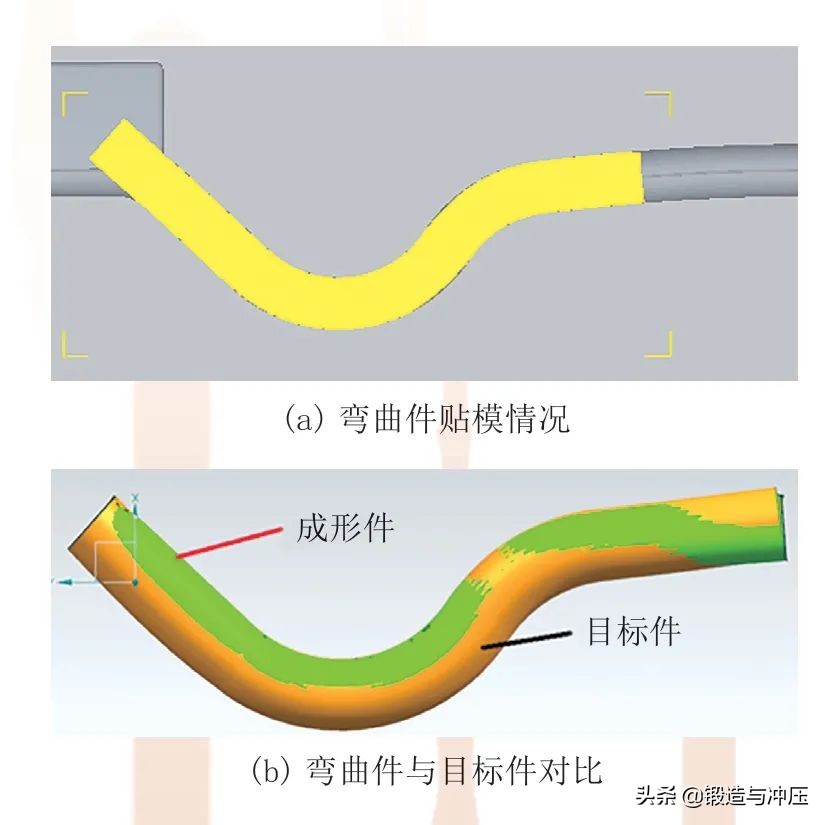

由直棒料弯曲成形所需制坯工件(目标件)的弯曲贴模情况、弯曲件与目标件的对比情况如图5 所示。实际成形工件与目标件有一定的差别,但差别很小,不影响终锻成形。弯曲工件上的温度范围约为450 ~500℃,仅与模具接触部分表面温度降低了约50℃,工件温度仍处在合理的模锻温度范围以内。

图5 弯曲成形模拟结果

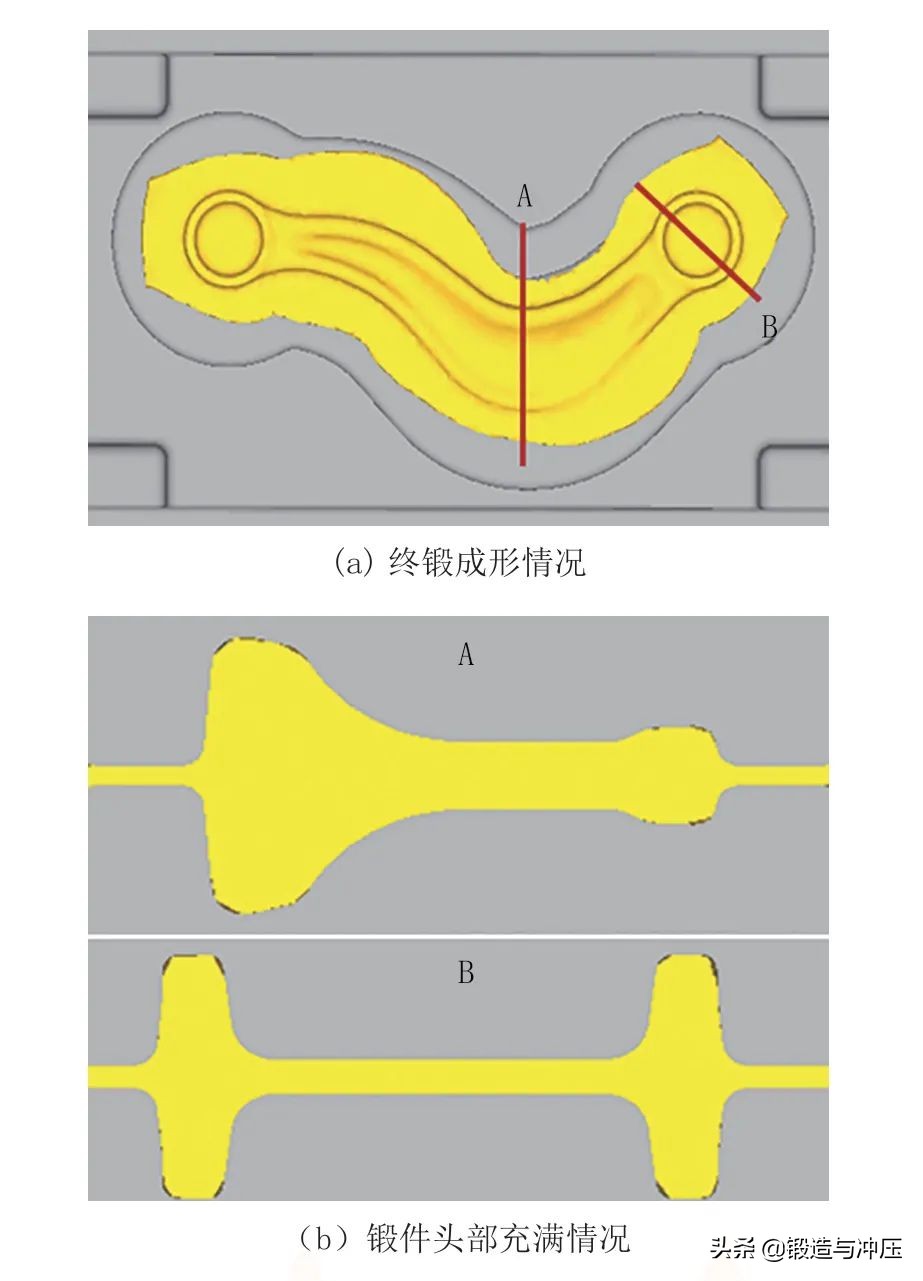

图6 所示为小飞边精锻终成形结束状态,锻件典型截面的充满情况。可以看出,终锻成形良好,这正是小飞边即平面薄飞边桥部增大了金属横向流入飞边槽的阻力,而提高其纵向充满模膛的效果,由图6(a)所形成的飞边也可以看出其飞边很小,有利于提高材料利用率。模拟结果验证了所设计的小飞边精锻工艺方案是合理的。

图6 终锻成形过程模拟结果

图7 已切边的锻件

精锻技术开发小组按照所设计的工艺流程,将制造好的弯曲、终锻和切边模具分别安装在400 吨液压机、630 吨摩擦压力机和200 吨液压机上进行了试验,所试验出的HS7 后上控制臂锻件如图7 所示。可以看出,锻件成形饱满,轮廊清晰,飞边小。表明所设计的工艺方案切实可行。

广东洪久精密锻造有限公司专注铝合金热锻、冷锻、3D锻造、CNC加工技术。铝合金锻件免费报价,可来图来样定制,欢迎来电咨询。 免责声明:本文系网络转载,版权归原作者所有。但因转载众多,无法确认真正原始作者,故仅标明转载来源。如涉及作品版权问题,请与我们联系,我们将根据您提供的版权证明材料确认版权并按国家标准支付稿酬或删除内容!本文内容为原作者观点,并不代表本司观点和对其真实性负责。